当前位置: 首页 > 新闻中心 > 行业动态行业动态

3D打印矫形鞋垫的设计过程有哪些

时间:2025-04-24 14:47:15来源:深圳市精易迅科技有限公司浏览次数:437

3D打印矫形鞋垫的设计过程融合了生物力学分析、数字化建模与个性化定制技术,具体流程如下:

一、初步评估与诊断

病史与需求收集?

记录患者年龄、体重、病史(如糖尿病足、扁平足)、日常活动强度及症状描述,明确矫形目标。

足部形态检查?

通过触诊、足弓高度测量及足部对称性分析,识别结构性异常(如高弓足、足内翻)。

步态与压力分析?

结合足底压力步态分析系统,量化动态压力分布、步长、步频及重心偏移轨迹,定位异常受力区域。

二、数据采集与处理

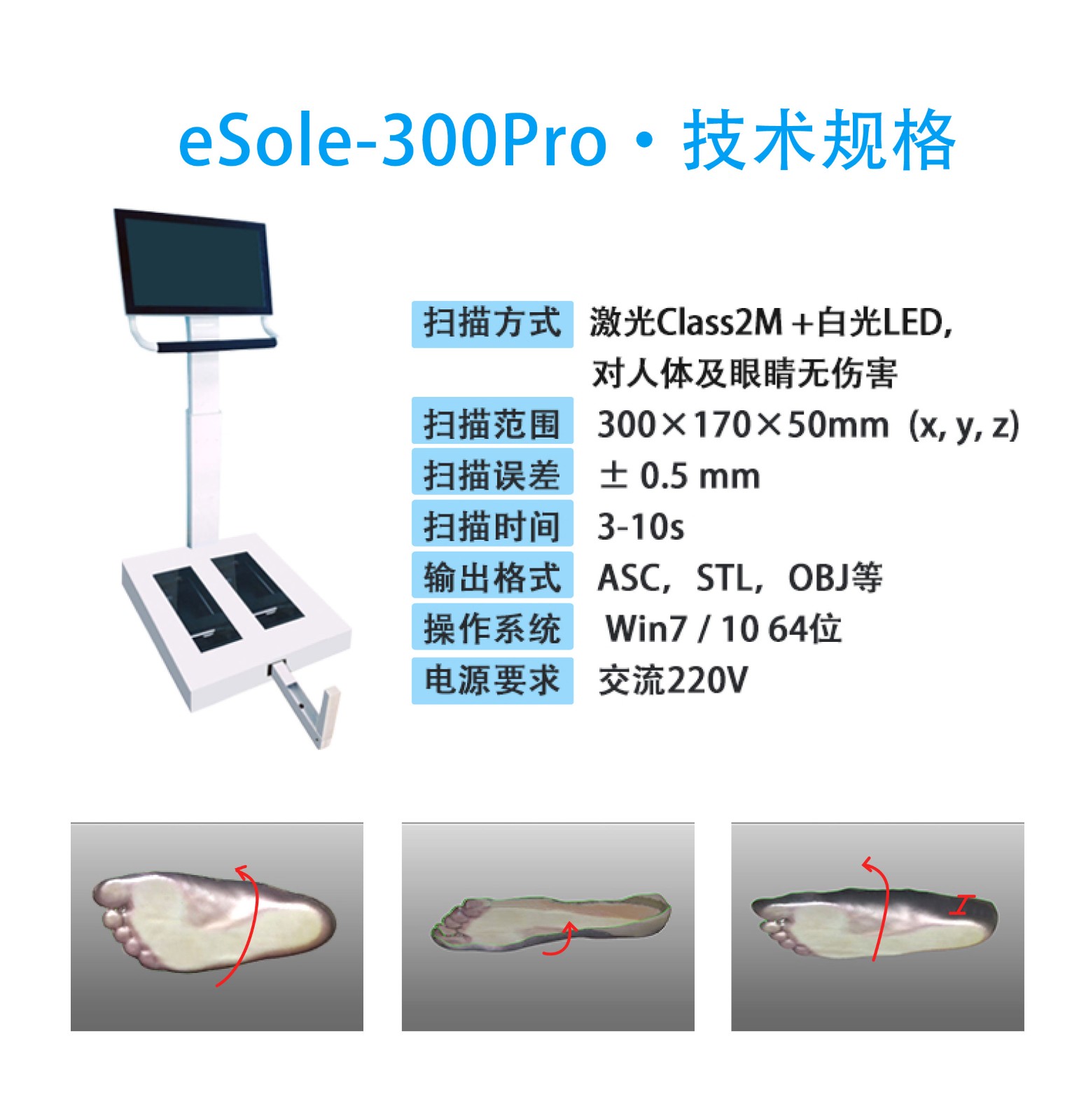

采用非接触式3D激光扫描仪,20秒内获取足长、足宽、足弓高度等20余项三维数据,精度达0.5mm。

压力分布动态捕捉?

通过压力感应阵列或步态分析系统,记录步行周期中各阶段足底压强变化,生成热力图与力学轴线报告。

三、生物力学分析与方案制定

力学异常定位?

结合三维数据与压力分布,识别足弓塌陷、跖骨高压区、跟骨倾斜等病理特征。

矫正策略设计?

支撑优化?:调整足弓支撑点高度与范围,改善下肢力线对齐(如纠正踝关节轴线偏移)。

压力再分配?:通过凹槽或缓冲结构设计,转移跖骨头、足跟等高压区域负荷。

四、三维建模与鞋垫设计

参数化建模?

将扫描数据导入CAD/CAM软件,依据生物力学方案构建足弓支撑曲面、减压槽等结构。

功能分区设计?

前掌区?:添加弹性材料缓解冲击力;

足弓区?:采用刚性材料提供稳定支撑;

后跟区?:设计杯状结构限制跟骨异常内/外翻。

五、模拟测试与优化调整

虚拟力学仿真?

利用有限元分析软件模拟行走、站立时鞋垫的应力分布,验证支撑效果与耐久性。

参数迭代调整?

根据仿真结果优化支撑角度、厚度及材料硬度,确保力学矫正与舒适性平衡。

六、材料选择与打印参数设定

多材料复合应用?

结合TPU(柔性缓冲)、PA12(刚性支撑)等材料,分区打印实现差异化力学性能。

打印精度控制?

设置层厚0.1-0.2mm、填充密度20-80%,兼顾结构强度与表面光滑度。

七、试穿验证与微调

动态适配测试?

患者试穿后,通过压力传感鞋垫实时监测调整后的足底负荷分布,确认矫正效果。

个性化微调?

针对局部压迫感或支撑不足区域,进行打磨、贴附缓冲层等精细化修改。

八、最终交付与随访

使用指导?

提供穿戴时长建议、清洁方法及禁忌症说明(如开放性伤口禁用)。

效果跟踪?

通过定期随访采集步态数据,评估长期矫正效果并优化迭代方案。

该流程通过数字化技术与生物力学深度结合,实现从精准评估到动态优化的全闭环设计,显著提升矫形干预的个体适配性与疗效。